-

llámanos

0086-592-7161550 -

Envíanos un correo electrónico

ping@aotbattery.com -

Skype

ping@aotbattery.com

llámanos

0086-592-7161550Envíanos un correo electrónico

ping@aotbattery.comSkype

ping@aotbattery.comLa capacidad es el atributo principal de una batería, y la capacidad insuficiente de la celda también es un problema común que se encuentra durante la producción de muestras y en masa. Este artículo analiza principalmente el problema de la falta de capacidad en las celdas de las baterías. ¿Cuál es el motivo de la capacidad insuficiente de la batería?

Al escuchar que la capacidad de la celda de la batería es insuficiente, la primera reacción debe ser confirmar si efectivamente existe un problema de capacidad insuficiente. En pocas palabras, primero confirme si el proceso del capacitor está configurado incorrectamente, como una corriente de descarga alta, un tiempo de carga corto del equipo de carga, etc. Si no hay ningún problema con la configuración del tamaño del paso del capacitor, se requiere la división de la red después de reemplazar el punto de prueba. Por supuesto, para la producción en masa e incluso para muestras, la probabilidad de capacidad insuficiente causada por errores en el gabinete de distribución de capacidad es muy baja y, en general, las baterías tienen problemas. Si la capacidad sigue siendo baja después de volver a realizar la prueba, se puede confirmar que el problema de capacidad insuficiente existe. Después de confirmar la capacidad insuficiente de la celda de la batería, es necesario confirmar aún más la frecuencia y gravedad de la capacidad insuficiente y comprender la situación real de la capacidad insuficiente en su conjunto. Las muestras suelen ser un lote, pero los modelos de producción son "modelos con capacidad de producción insuficiente" o "modelos con capacidad de producción insuficiente ocasional". Para el primero, el análisis debe centrarse en el diseño, la selección de materiales y la producción en masa como punto de partida y dirección prioritaria. Para este último, se da prioridad a la operación de la línea de producción y a los cambios de proceso. Después de determinar la frecuencia, también es necesario confirmar la gravedad relativamente poco importante, es decir, la proporción de capacidad celular insuficiente y la proporción de capacidad por debajo del valor requerido. Es más probable que la confirmación de la gravedad proporcione una base para una posible relajación de las especificaciones de capacidad de producción y el juicio sobre la escasez de inventario, mientras que el análisis del problema en sí, aunque no es tan importante como la frecuencia de la confirmación, sigue siendo esencial.

Una vez comprendida plenamente la situación real de capacidad de producción insuficiente, es necesario empezar a analizar. Para los profesionales altamente capacitados que se han encontrado con el mismo problema, quitar tres baterías debería poder determinar aproximadamente la verdadera razón de la capacidad insuficiente de la batería. Pero para la gente corriente se necesita un enfoque más sistemático. Antes de analizar el sistema, puede desmontar la situación en la que las celdas de la batería que previamente se volvieron a medir y se cargaron por completo no tienen energía suficiente y echar un vistazo a la interfaz. Si no hay problemas, es probable que se deba a que el recubrimiento del electrodo positivo es demasiado ligero o a que el margen de diseño es insuficiente. Si hay algún problema con la interfaz, puede deberse a problemas de fabricación o de diseño. En primer lugar, necesita al menos 8 baterías con capacidad insuficiente y 8 baterías con capacidad calificada. Luego divida aleatoriamente las baterías con capacidad insuficiente en dos grupos, a saber, el grupo A con capacidad insuficiente y el grupo B con capacidad insuficiente, y divida aleatoriamente las baterías calificadas en dos grupos, a saber, el grupo A y el grupo B. Luego descargue las dos baterías del grupo A. a un voltaje estático de aproximadamente 3,0 V. Luego desmonte las baterías con capacidad insuficiente y las calificadas, hornee al vacío las placas de electrodos positivos a 85 ℃ o más durante 24 horas y pese las placas de electrodos negativos con capacidad insuficiente y las calificadas. Si el peso del electrodo con capacidad insuficiente es significativamente menor que el peso del electrodo positivo calificado o menor que el rango del proceso, básicamente se puede juzgar que la capacidad insuficiente de la celda de la batería se debe a la capa ligera del electrodo positivo. . En primer lugar, aunque la primera fuente de litio irreversible del electrodo positivo puede causar cierta pérdida de peso, el peso total de la fuente de litio irreversible solo representa aproximadamente el 5% de la fuente de litio del electrodo positivo, que es menos del 0,5% del peso del lámina de electrodo positivo. La fuente de litio irreversible causada por la fuente de luz del electrodo positivo no será inferior al 1% del peso total de la lámina del electrodo.

Durante el proceso de horneado, el electrolito no se puede secar completamente, pero el peso real de la parte restante está limitado en relación con el peso de la placa del electrodo. En general, el error entre el peso de la placa del electrodo positivo después del horneado y el peso real de la placa frontal de la bobina no es superior al 2%. Además, existe una comparación entre el peso de las láminas de electrodos positivos con capacidad calificada y el peso de las láminas de electrodos con capacidad insuficiente.

Secondly, the same method is not applicable to the positive electrode because it will increase a lot of weight. However, we can provide the weight increase ratio of the positive electrode after the experiment, and then calculate the weight of the positive electrode in reverse to determine whether the insufficient capacity of the battery cell is caused by an excess of positive electrodes. If it is confirmed that the reason for the positive electrode being too light is due to insufficient capacity, then it will be lucky, but in fact, the probability of such luck is often just a coincidence. In this case, it is necessary to analyze the B group with insufficient capacity and the qualified B group. The B group battery needs to be fully charged and then disassembled to compare the differences in the negative electrode interface. A low discharge capacity is equivalent to a low charging capacity, which means that the negative electrode fully charged interface will be abnormal.

In fact, in most cases, as long as there is insufficient capacity, regardless of whether the battery is insufficient or qualified, similar abnormalities will appear on the interface, but to varying degrees. When recording the interface status of battery cells, it is also necessary to record the actual capacity of the corresponding battery cells. The final conclusion is roughly the same, that is, battery cells with insufficient and high capacitance have more severe interface abnormalities. The reasons for insufficient battery cell capacity: The reasons for insufficient battery capacity can be divided into two aspects: battery design and process. The matching of materials, especially the matching of positive electrode and electrolyte, has a significant impact on battery capacity. For a new negative electrode or electrolyte, if repeated testing reveals that the battery will precipitate lithium every time, resulting in insufficient capacity, it is likely that the material itself is not compatible. The reason for the mismatch may be that the SEI film formed during the formation process is not dense enough, too thick, or unstable, or it may be that the PC in the electrolyte peels off the graphite layer. It cannot be ruled out that the surface density of the designed battery is too high, which may cause the battery to be unable to adapt to high rate charging and discharging. Diaphragm is also a factor that may lead to insufficient capacity. For the case of using single-layer PP low-cost separators, manually wound battery separators will have wrinkles in the longitudinal direction at the middle position of each layer, and the negative electrode cannot be fully inserted into the wrinkles, which affects the battery capacity. Insufficient capacity design margin can also lead to insufficient capacity. Due to errors in positive and negative electrode coatings, separators, and the influence of adhesives on capacity, a certain capacity margin must be left in the design. When designing capacity margin, it is possible to first calculate that the battery capacity is exactly on the center line during all processes, and then leave a margin. Alternatively, the margin can be calculated after all factors that affect capacity have occurred below the limit value. Accurately evaluating the weight performance of the positive electrode under this system is crucial for new materials.

The capacity ratio, cut-off charging current, charging and discharging rate, and electrolyte type all affect the performance of the positive electrode. If the design value of the positive electrode is artificially increased in order to achieve the target capacity, it is actually equivalent to insufficient design capacity. There is no problem with the battery interface and the entire process data, but the battery capacity is insufficient. Therefore, new materials must pay attention to evaluating the accurate performance of the positive electrode. Different positive electrodes have different performance when matched with any negative electrode and electrolyte. Excessive negative electrode can also affect the performance of the positive electrode to a certain extent, thereby affecting the capacity of the battery. Continuing to add excess negative electrode at the lower limit where lithium deposition does not occur will increase the performance of the positive electrode by about 1% to 2%. Of course, even if it is increased, the larger the design capacity output, the better. The excess positive electrode still needs to ensure that lithium cannot precipitate. When the excess amount of positive electrode is too high, the performance of negative electrode will decrease again because more irreversible lithium is needed to form. Of course, the probability of this happening is almost non-existent. When the liquid injection amount is low, the corresponding liquid retention amount will also decrease. When the liquid retention of the battery cell is too small, the insertion and extraction of lithium ions in the positive and negative electrodes will be affected, resulting in a decrease in capacity. Although reducing the amount of liquid injection will lower the cost and process pressure, the premise of reducing the amount of liquid injection is that it cannot affect the performance of the battery. Of course, reducing the amount of liquid injected will only increase the likelihood of insufficient battery cells due to insufficient liquid retention, rather than an inevitable result. At the same time, the greater the difficulty of the model's liquid absorption, the more excess electrolyte should be used to ensure better contact with the electrode during the electrolyte penetration process. When the liquid retention capacity of the battery cell is insufficient, the positive and negative electrode plates will become relatively dry, and a thin layer of lithium deposition will occur on the negative electrode. This can serve as a factor causing low capacity due to insufficient liquid retention capacity. Analyzing the reasons for the shortage of battery cells: If the design experience or past batches have determined that the design will not cause the shortage in the battery manufacturing process, then process abnormalities are very suspicious. The light coating on the positive or negative electrode can directly lead to insufficient battery cells. When the coating on the positive electrode is light, the interface of the rechargeable battery will not be abnormal. At this point, it is necessary to determine the problem by drying and measuring the weight of the positive electrode sheet.

As a receptor for lithium ions, the positive electrode must provide more lithium intercalation sites than the positive electrode can provide lithium sources. Otherwise, excess lithium will deposit on the negative electrode surface, forming a relatively uniform layer of lithium deposition. As mentioned above, because the weight of the negative electrode sheet cannot directly remove the baking weight of the electrode sheet, an experiment can be conducted to find the weight increase ratio of the negative electrode sheet through the core of the coating weight to remove the baking weight of the negative electrode sheet. Another method is to compare the weight of the negative electrode of the battery or ternary lithium battery without analyzing the weight of the negative electrode of the lithium battery cell. If the relative weight of the negative electrode of a qualified battery is heavy, and there is a thin layer of lithium deposition on the surface of the negative electrode, then the possibility of insufficient negative electrode is very high. In addition, coating the positive and negative sides of the positive or negative electrode can also lead to deficiencies. Among them, the negative electrode mainly has a lighter coating on one side, because even if the positive electrode coating is heavier, although the weight performance will decrease, the total capacity will not decrease. On the contrary, it may even increase. If the process of the negative electrode is a misaligned coating, and the relative weight ratio of one side and two sides after baking is directly compared, as long as the data of the A-side coating is 6% lighter than that of the B-side, the problem can be basically concluded. Of course, if the problem of insufficiency is very serious and further inversion of the actual surface density of A/B planes is required. Rolling can damage the structure of the material, thereby affecting its capacity. The fundamental reason why a material has properties such as capacity and voltage is its molecular or atomic structure. When the rolling density of the positive electrode exceeds the technical value, the positive electrode sheet will be very bright after battery disassembly. If the positive electrode is compacted too much, the positive electrode sheet is prone to breakage after winding, which can also lead to shortages. However, due to the fact that crushing the positive electrode can cause the electrode sheet to break immediately when folded, and the rolling of the positive electrode itself requires a lot of pressure, the frequency of crushing the positive electrode is much lower than that of crushing the negative electrode. When the negative electrode is crushed, the surface of the negative electrode will form strip-shaped or block shaped lithium deposits, and the liquid retention of the battery cell will be significantly reduced. When the compaction further increases, the large area of lithium deposition increases, and the amount of lithium deposition also increases. The platinum on the surface of the battery appears in two colors, obvious and dry.

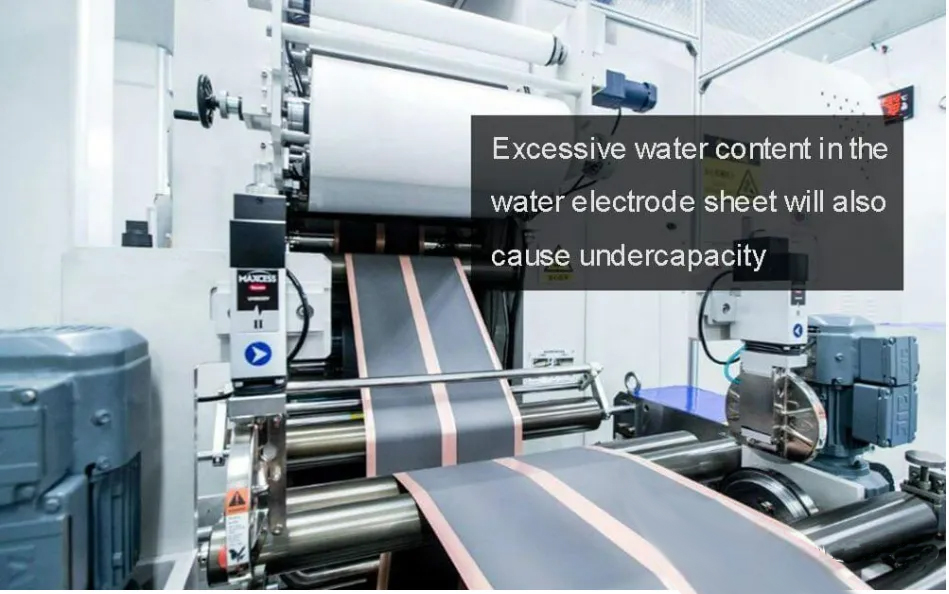

Un contenido de humedad excesivo también puede provocar una capacidad insuficiente de las celdas de la batería. Cuando el contenido de agua del electrodo antes de la inyección de la batería excede el estándar, el punto de rocío de la guantera no está calificado, el contenido de agua del electrolito excede el estándar y se introduce humedad en el sello de desgasificación secundario, la batería puede experimentar una capacidad insuficiente. Se requiere una pequeña cantidad de agua para la formación de la batería, pero cuando el contenido de agua excede un cierto valor, el exceso de agua dañará la película SEI, consumirá sales de litio en el electrolito y, por lo tanto, reducirá la capacidad de la batería. Las baterías con alto contenido de humedad aparecerán como pequeñas manchas de color marrón oscuro cuando estén completamente cargadas o cuando estén cargadas negativamente. Análisis de conclusión: Para las celdas de batería con capacidad insuficiente, si hay confianza, desmantelar algunas celdas con mala apariencia básicamente puede confirmar el problema. Si la pérdida de volumen es causada por una capacidad insuficiente, se necesita un informe detallado, o si el motivo de la capacidad insuficiente es algo que nunca antes se ha visto, es necesario llevar a cabo decididamente un análisis detallado desde los aspectos de la recopilación de datos del proceso, comparando capacidad insuficiente con celdas de batería calificadas y planes de mejora.

tel/Whatsapp: 0086-592-7161550

Scan to wechat: